2.0時代:煙花爆竹行業的“破”與“立”

作者:本站發布機構:本站發布日期:2018-09-18

【中國應急管理報記者 黃雄 通訊員 胡小華】“2017年,全國每家煙花爆竹生產企業平均產值3000多萬元,比2016年增加了近1000萬元。”7月5日,從煙花爆竹生產機械化工作推進現場會上聽到這個數字時,湖南省醴陵市安監局局長田安平頗有感觸:“生產機械化自動化為煙花爆竹行業帶來了重大機遇。”

煙花爆竹行業屬勞動密集高危行業。2015年,原國家安全監管總局提出了3年內實現“機械化換人、自動化減人”科技強安的戰略目標,努力實現這一目標成為花炮人的愿景。

3年過去,各類生產機械設備廣泛應用、自動化智能化初現端倪,軍工民爆等先進技術逐步應用,相關工作得到了有效推進,煙花爆竹行業進入發展2.0時代。

▲中洲煙花自動化生產線監控室 王志翔 攝

自主研發,多項技術被推廣

傳統煙花爆竹生產是從業人員與具有燃燒、爆炸風險的煙火藥直接接觸的手工作業,本質安全程度很低,安全風險高,生產機械化在10年前幾乎空白。經過近10年發展,煙花爆竹安全生產形勢總體趨穩向好,煙花爆竹生產機械化自動化成績喜人。

目前,湖南省已有組合煙花自動化生產線、組盆串引機等30多臺(套)煙花爆竹生產關鍵涉藥設備通過省級安全論證,自動化程度、本質安全水平大幅提升。江西省在組合煙花內筒生產、引火線烘干等機械設備研發上取得重大突破。

湖南科富花炮投產的爆竹自動化生產線是全國首條爆竹自動化生產示范線。2016年,原國家安全監管總局委托中國五洲集團設計研發了集插引、混裝藥、封口固引等工序于一體的爆竹自動化生產線。2017年6月,該試點項目落戶科富花炮。目前,科富花炮自動化生產線已正式投產。

該企業所在的湖南省醴陵市李畋鎮,2015年由南橋鎮和富里鎮合并而來。1300多年前,生于醴陵、萍鄉、瀏陽三地交界麻石村的李畋發明了爆竹,被奉為花炮始祖。如今,李畋鎮將花炮產業進一步集聚。該鎮集中了醴陵市40%的煙花爆竹企業,成為該市花炮企業最多、規模最大、花炮產業最集中的花炮重鎮。

記者在湖南科富花炮的插引間看到,6臺插引機與混藥機相連,中間用防爆墻隔斷,實現了人藥分離。在控制間可以隨時監控插引、送藥、混藥等各模塊的生產情況。

據該公司總經理潘江平介紹,以前1臺裝藥機要配20人插引,現在1臺裝藥機配有6臺插引機同時工作,只需3人。整條生產線用工人數從24人減到6人,“只用1/4的人力,工作效率卻可提高近50%”。

為了方便輸運,中洲煙花醴陵金利來分公司修了專用公路直通公司自動化生產基地。記者看到,偌大的生產車間里,組合煙花自動化生產線被分為總監控室、內筒預制區、內筒藥輸送區、內筒制造區、危險原料中轉區、組裝藥輸送區、產品組裝區、成品下線區8個區域。

該企業生產主管陳洪表示,隨著第三代自動化生產線的上線,煙花爆竹生產廠區的內筒庫、藥物總庫、筑藥間、焙房等將消失,大大提升生產過程中的安全性。

“8個區域只需要9人,再加上巡視品管員和單班負責人,整條生產線只需11人。”陳洪說。整條自動化生產線加上周邊配套,總占地2萬平方米,年產值可達1億元。

而按傳統模式生產,需要占地53.3萬平方米到66.7萬平方米。而且,傳統生產企業要達到1億元的產值,需要500人左右。

陳洪粗略算了一下,每班每天可產3000件成品,一天2個班能產6000件,而企業共有4條這樣的生產線,產能相當于16條傳統生產線。

湖南千山制藥機械股份有限公司和湖南省瀏陽市華冠花炮集團聯合研制的組合煙花聯動生產線,被國家列為“機械化換人、自動化減人”示范試點,受到科技部門和業內一致好評。

江西省研發濕法制造引火線烘干一體機后,在線藥量從原工藝的至少500公斤減少至30公斤以內,單元生產場所占地面積由原來的3000平方米減少至300平方米。

目前,全國30多家企業自主研發的20余種涉藥機械設備得到推廣,局部裸藥裝填環節正在實施智能機器人作業,關鍵涉藥生產環節基本實現了“人機分離、人藥分離”。

▲煙花爆竹機械產品更新換代速度快 王晉 攝

打破傳統,探索新出路是必然

煙花爆竹是中華民族民俗文化的標簽之一。然而,其高危性致事故頻發成為該行業的“痛點”。煙花爆竹行業長期沿襲家庭作坊式生產,生產過程一般要經過裁紙、卷筒、裝藥等12個流程、72道工序,人與火藥直接接觸,極易引發事故。在運輸、儲存、銷售、燃放等環節,事故時有發生。

在享譽“煙花爆竹之鄉”的同時,湖南省深受煙花爆竹事故頻發的困擾。據了解,湖南省煙花爆竹事故死亡人數最多年份超過百人,近年來事故不斷減少,但2017年仍造成20人死亡。

如何實現湖南省煙花爆竹產業謀發展與保安全的目標,成為該省重大而緊迫的課題。

“湖南省要通過整頓治理推進供給側結構性改革,通過‘布局集約化、設備機械化、生產標準化、管理信息化’和‘過程安全型、產品環保型’實現轉型升級,推動煙花爆竹產業安全發展、做大做強。”湖南省委書記杜家毫明確指出。

2016年9月,首條組合煙花自動化生產線在湖南省瀏陽市中洲煙花集團有限公司研發成功,傳統手工制作的煙花爆竹迎來了機械化自動化的曙光。

中洲煙花第三代組合煙花自動化生產線攻克了隔爆技術、藥物輸送技術、智能檢測技術等五大核心技術,實現了人機、人藥完全分離隔斷,24道工序全部自動化。

根據設計產能,1條組合煙花自動化生產線一天可生產組合煙花7000箱,年產200萬箱,年產值近2億元。僅需11人即可完成原本需要300人完成的工作,產能比傳統工藝增加了25倍,減少涉藥工序人員90%以上,節約涉藥土地80%以上。

目前,中洲煙花自動化生產線已經在瀏陽市、醴陵市推廣建成12條生產線,預計今年將有20條自動化生產線建成投產。

一枝獨秀不是春。緊隨中洲煙花集團有限公司機械化研發腳步,2012年,瀏陽市華冠花炮集團聯合湖南千山制藥機械股份有限公司開始研制智能、安全、環保組合煙花聯動生產線。

該項目歷時5年,已通過6次升級改造,耗資1.1億元,共授權專利38項。

該生產線采用制藥裝備技術實現煙花爆竹生產流程再造,生產線運行時整條線上的藥量只有23公斤,分布在18臺機械與機械傳輸裝置上,最小單機藥量僅0.5公斤,最大單機藥量2.5公斤。整線運行時無人操作,可將人員傷亡降至零。

目前,該生產線已通過省級科技鑒定和安全論證,專家組一致認為各項技術達到國際領先水平,比傳統手工生產減少工人、節約用地均在98%以上。

該企業被列為“機械化換人、自動化減人”試點示范企業。

為了對傳統手工作業和機械化生產有直觀感受,記者隨參加現場會的專家來到某花炮企業的視頻監控中心。

“來看這幅畫面。”工作人員指著顯示屏說,“這是煙花爆竹生產中危險性最高的混藥工序。”記者湊近仔細一看,畫面中,1名工人在僅有三四平方米的混藥間,把硝和硫磺等藥粉進行混合,制成核心爆炸藥物。這名工人背對著屏幕,戴著防護用品,重復著動作。

另一幅畫面顯示的是爆竹生產混藥機器。工人在抗爆間外把爆竹空筒和化工原料送到傳輸帶上進行裝藥,同時,需要人工中轉已裝藥的藥餅。“雖然爆竹生產涉藥工序實現了機械化,但還需要人工配合,離自動化還有‘一步之遙’。”

“我們的目標就是要實現‘人機分離、人藥分離’,把最危險的工序交給機器來做,實現人的本質安全。”醴陵市安監局副局長余志勇說。

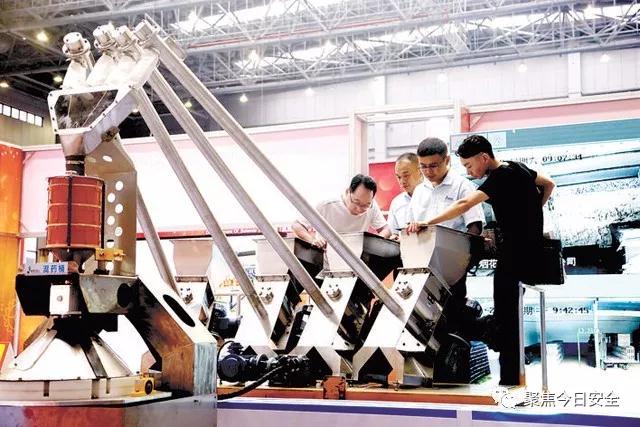

▲參展商向客商介紹機械性能 王晉 攝

任重道遠,機械化進程仍存急解之難

專家分析,煙花爆竹生產機械化推進工作雖然取得了喜人的成績,但仍存在一些問題。

一是煙花爆竹生產機械設備標準化程度依然不高。當前,煙花爆竹生產機械化自動化研發設計中各專業、各工序的機械設備單獨研發、獨立應用,未形成合力。相當一部分機械設備仍是將原有手工作業用機械簡單代替,研發設計中對火藥的危險特性考慮不足,工藝流程、作業形式未發生根本性改變。有的機械設備較為簡陋,標準化程度低,安全性、可靠性不高。

二是專業人員匱乏,企業安全管理水平未能與生產機械化自動化水平同步提升。部分使用機械設備生產的煙花爆竹企業尚未健全完善與機械化自動化生產相適應的安全生產規章制度和操作規程,對煙花爆竹企業業主、管理人員和操作人員教育培訓不到位,相關人員安全意識不強、安全技能不足,對應用機械化生產工藝帶來新的風險認知不足、管控薄弱,檢維修事故屢有發生。個別企業工房防爆結構、防火等級及防護屏障等安全設施與機械化生產工藝不匹配。

三是個別地方政府、部分煙花爆竹企業對煙花爆竹生產機械化自動化的認識水平參差不齊。個別地方政府、部分煙花爆竹企業對機械化自動化是實現行業安全發展和本質安全必由之路的認識不足。有的煙花爆竹產區地方政府對煙花爆竹生產機械化自動化的扶持力度不足。一些煙花爆竹企業應用機械設備改變傳統手工生產工藝的積極性、主動性不高。(來源:中國應急管理報)

京公網安備 11010502052965號

京公網安備 11010502052965號